მოკლედ წარმოგიდგენთ უჟანგავი ფოლადის ნიჟარის წარმოების პროცესს. უჟანგავი ფოლადის ნიჟარების წარმოება ზოგადად მოიცავს ნედლეულის შერჩევას, წარმოების პროცესებს, ზედაპირულ დამუშავებას და ა.შ. ზოგადად, ეს სამი ეტაპია საჭირო, რომელთაგან ყველაზე მნიშვნელოვანია ნედლეულის შერჩევა და წარმოების და დამუშავების პროცესები.

ნედლეულის შერჩევა

ამჟამად, უჟანგავი ფოლადის მასალები, რომლებიც ჩვეულებრივ გამოიყენება შიდა უჟანგავი ფოლადის ნიჟარების მწარმოებლების მიერ, არის 0.8-1.0 მმ სისქის უჟანგავი ფოლადის ფირფიტები, რომლებიც ყველაზე შესაფერისია ნიჟარების წარმოებისთვის. თუ ფირფიტა ძალიან თხელია, ეს გავლენას მოახდენს ნიჟარის მომსახურების ხანგრძლივობასა და სიძლიერეზე. თუ თეფში ძალიან სქელია, ადვილია გარეცხილი ჭურჭლის დაზიანება.

Წარმოების პროცესი

უჟანგავი ფოლადის ნიჟარების დამუშავების ორი ძირითადი პროცესი არსებობს: შედუღება და ერთჯერადი ფორმირება.

1. შედუღების მეთოდი

შედუღების მეთოდი არის ღარი ზედაპირისა და ღარშის სხეულის ცალკე დარტყმა, შემდეგ კი ორივეს შედუღება შედუღების გზით და შედუღების ზედაპირის შევსება და გაპრიალება. ზოგადად, წინა იერსახეზე შედუღების კვალი არ არის. წარმოებისა და დამუშავების ეს მეთოდი მარტივი პროცესია და შეიძლება მიღწეული იყოს წვრილი პრესის მოწყობილობებით და მარტივი ფორმებით. ზოგადად, გამოიყენება 0,5-0,7 მმ უჟანგავი ფოლადის ფირფიტები. დამუშავების ამ მეთოდს აქვს ნაკლები დანაკარგი წარმოების პროცესში და ღირებულება შედარებით დაბალია. ამიტომ, ამ მეთოდით წარმოებული უჟანგავი ფოლადის ნიჟარის ფასი შედარებით დაბალია. ახლა, სანამ ეს არის პროდუქტი რეგულარული მწარმოებლისგან, შედუღების პროცესი შედუღებულია რიცხვითი კონტროლის ტალღის წინააღმდეგობის შედუღებით და ხარისხი გადის. არსებობს ორი გზა:

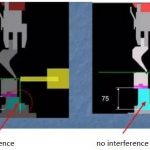

1) პირველი არის აუზის და პანელის მიმდებარე შედუღება, რომელსაც ასევე უწოდებენ ნაკერის შედუღებას (ქვედა შედუღებას).

მისი უპირატესობა მისი ლამაზი გარეგნობაა. მკაცრი დამუშავების შემდეგ, შედუღების პოვნა ადვილი არ არის, ნიჟარის ზედაპირი კი ბრტყელი და გლუვია. მინუსი ის არის, რომ ზოგიერთ მომხმარებელს ეჭვი ეპარება მის სიმტკიცეში. სინამდვილეში, შედუღების მიმდინარე ტექნოლოგია ძირითადად მოიცავს რკალქვეშა შედუღებას და ყველაზე მოწინავე რიცხვითი კონტროლის წინააღმდეგობის შედუღებას და ხარისხი გავიდა. ამ შედუღების მეთოდის მინუსი არის ის, რომ ის მოიხმარს ძალიან ბევრ მასალას და უხდება ორი ფოლადის ფირფიტის დაჭერა.

2) მეორე არის ორი ცალკეული აუზის კონდახით შედუღება ერთში, რომელსაც ასევე უწოდებენ კონდახით შედუღებას.

უპირატესობა ის არის, რომ აუზი და პანელი სრულყოფილად არის დაჭიმული და ფორმირებული, რაც მტკიცე და გამძლეა. მინუსი ის არის, რომ შედუღების კვალი ადვილად შესამჩნევია, ხოლო სიბრტყე ოდნავ უარესია. ფაქტობრივად, ზოგიერთი ეგრეთ წოდებული ერთსაფეხურიანი ორმაგი სატანკო ნიჟარა არ არის დაჭედილი ერთი ნაწილისგან, არამედ შედუღებულია ორი ერთჯერადი აუზით. ყიდვისას შეგიძლიათ ყურადღება მიაქციოთ შედუღების სახსარს ორი ნიჟარის შუაში, რომელიც უკანა მხრიდან ჩანს. ერთი ფირფიტა ორ ნიჟარაშია გაჭრილი. მსოფლიოში ასეთი ტექნოლოგია არ არსებობს. კონდახით შედუღებული ქოთნისთვის ყველაზე რთულია ქოთნის ბრტყელი ზედაპირის უზრუნველყოფა. თუ გარანტირებულია, მაშინ ეს ნამდვილად საუკეთესო გზაა. იმის გამო, რომ იგი იყენებს იმავე მასალას, როგორც მთლიან გაჭიმვას, მას ასევე შეუძლია გადაჭრას შეკრული გაჭიმვის პრობლემა.

ნიჟარის შედუღების ხარისხი არის ყველაზე მნიშვნელოვანი ფაქტორი, რომელიც გავლენას ახდენს ნიჟარის სიცოცხლეზე. კარგ შედუღებას შეუძლია თავიდან აიცილოს ჟანგი და გაფუჭება. შედუღება უნდა იყოს გლუვი, გლუვი, მჭიდრო, ცრუ შედუღების, ჟანგის ლაქებისა და ბურუსის გარეშე. ყველა ორმაგი აუზი, რომლის სიღრმე აღემატება 18 სმ-ს, შედუღებულია. იმის გამო, რომ ორმაგი აუზის ავზი ერთდროულად არის გადაჭიმული 18 სმ-ზე მეტი (ავზის სიღრმე და არა ავზის მთლიანი სიმაღლე და ავზის მხარე)), ეს არის დამუშავების ტექნოლოგიის ზღვრული სიღრმე.

2. ერთჯერადი ფორმირების ინტეგრალური გაჭიმვის მეთოდი (ძირითადად გამოიყენება ერთი ღარისთვის)

უჟანგავი ფოლადის ნიჟარების დამუშავების ეს მეთოდი დამზადებულია მასალის მთლიანი ფურცლისგან, რომელიც მოითხოვს შედარებით მაღალ გადამამუშავებელ აღჭურვილობას და ყალიბებს. იმის გამო, რომ ერთჯერადი ფორმირება მოითხოვს ფურცლის მაღალ ხარისხს და ელასტიურობას, ის ძირითადად 0,8-1 მმ სისქის უჟანგავი ფოლადის ფურცლით არის დაჭერილი. გამოიყენეთ ინტეგრალური ფორმები და იმპორტირებული პუნჩ-პრესის აღჭურვილობა. ფურცლის კიდის დიდი დანაკარგის გამო ერთი დარტყმის ჩამოსხმის მეთოდის წარმოებაში და ფორმებსა და აღჭურვილობაში მაღალი ინვესტიციის გამო, ღირებულება მაღალია. ამიტომ, ამ მეთოდით წარმოებული უჟანგავი ფოლადის ნიჟარა უფრო ძვირია.

ერთჯერადი ჩამოსხმის წარმოების პროცესი ძალიან პოპულარულია და მისი წარმოების პროცესი რთულია. ამ ტიპის წარმოების ტექნოლოგია ძალიან მოთხოვნადია, ხოლო ცალმხრივი ფორმირების პროცესი განსაკუთრებით მნიშვნელოვანი პროცესია, რომელიც მოითხოვს მაღალი ფოლადის ფირფიტის მასალას. მან მოაგვარა აუზის კორპუსის შედუღებით გამოწვეული გაჟონვის პრობლემა, რომ შედუღება ვერ გაუძლებს სხვადასხვა ქიმიური სითხეების კოროზიას (როგორიცაა სარეცხი საშუალება, უჟანგავი ფოლადის საწმენდი და ა.შ.). მაგრამ ბევრი ნაკლოვანებაა თეფშის ნიჟარაში ჩაყრისას, როგორიცაა:

1) ჩამოყალიბებული ნიჟარის საერთო სისქე არის არათანაბარი, შედარებით თხელი, ძირითადად დაახლოებით 0.7 მმ. ეს ტექნოლოგია ამჟამად არ არის დაძლეული, ნიჟარის ქვედა ნაწილი ძალიან თხელია, ხოლო აუზის უკეთესი სისქე უნდა იყოს 0,8-1,0 მმ.

2) ნიჟარა არ შეიძლება იყოს ძალიან ღრმა. იმის გამო, რომ ის ძალიან ღრმაა, ნიჟარის კედელი ძალიან თხელი და დამტვრეული იქნება და ძალიან არაღრმა წყალი ადვილად ამოიფრქვევა, რისი გამოყენებაც პრობლემურია.

3) გაჭიმვის წყლის ავზები, როგორც წესი, საჭიროებს მაღალტემპერატურულ ადუღებას, როგორც წესი, 1200 გრადუსზე მაღლა ტემპერატურაზე. ასეთი დამუშავების შემდეგ, წყლის ავზის სიმყარე ბუნებრივად სუსტდება და წყლის ავზის სიმტკიცე ნამდვილად ირღვევა.

4) კიდეების დამუშავების თვალსაზრისით, მთლიანი დაჭიმული აუზი, როგორც წესი, არის ერთფენიანი ფლანგი. ერთის მხრივ, ძალიან შესაძლებელია ინსტალატორის ხელების მოჭრა. რაც მთავარია, არ არის „გამამაგრებელი ნეკნი“ და წონა არ არის საკმარისად კარგი. ამავდროულად, რთულია წყლის დალუქვის ეფექტის მიღწევა.

5) მთლიანი გაჭიმვის პანელი ძნელია იყოს ბრტყელი.

6) ღირებულება ძალიან მაღალია. მასალებისა და პროცესების მიმართ უკიდურესად მაღალი მოთხოვნების გამო, ერთი აუზის ღირებულება პრაქტიკულად იზრდება.

ერთჯერადი ფორმირების ნიჟარის უპირატესობა ის არის, რომ მასალა უკეთესია, ვიდრე შედუღებული აუზის, პროცესი რთული და დამუშავება რთული. ნიჟარის შედუღების პროცესი მარტივია და ფირფიტა ერთ დროს კარგად არ არის ჩამოყალიბებული, მაგრამ შედარებითი ფასი ოდნავ იაფია და ქვედა ფირფიტის სისქე ასევე უფრო სქელია, ვიდრე ერთჯერადი ფორმირებისას. მარტივად რომ ვთქვათ, არ არსებობს განსხვავება შედუღებულ ნიჟარასა და ერთ ცალ ნიჟარას შორის გამოყენებისას. თუმცა, პროცესის მიზეზების გამო, ინტეგრირებული უჟანგავი ფოლადის ნიჟარის დამზადება არ შეიძლება ძალიან ღრმად და არსებობს წყლის ჩამოსხმის პრობლემა. ინტეგრირებული ნიჟარის ყველაზე თვალსაჩინო უპირატესობა ის არის, რომ ის არ გამოიწვევს გაჟონვის პრობლემებს, რადგან აუზის შედუღების უფსკრული არ არის კოროზიირებული სხვადასხვა ქიმიური სითხეებით (როგორიცაა სარეცხი საშუალებები, უჟანგავი ფოლადის საწმენდები და ა.შ.). მაგრამ ამ უპირატესობას აღარ აქვს არანაირი უპირატესობა ხანგრძლივი საგარანტიო პერიოდის გამო.

ზედაპირის დამუშავება

ამჟამად უჟანგავი ფოლადის ნიჟარების ზედაპირის დამუშავების ოთხი ტიპი არსებობს: ერთი არის ყინვაგამძლე (დავარცხნილი), მეორე ქვიშის დამუშავება (მქრქალი მარგალიტის ვერცხლის ზედაპირი), მესამე არის გასაპრიალებელი (სარკე) და მეოთხე არის ჭედური.

1. Frosting (მავთულის ნახაზი)

ამჟამად ყველაზე ფართოდ გამოყენებული ზედაპირის დამუშავების პროცესი უჟანგავი ფოლადის ნიჟარების გადამამუშავებელ ინდუსტრიაში არის ყინვაგამძლე (მავთულის ნახაზი). ზოგიერთი მწარმოებელი ყინვის პროცესს საკმაოდ მარტივად აკეთებს და ღირებულებაც დაბალია. უბრალოდ გამოიყენეთ სახეხი ბორბალი გასაპრიალებლად. ასეთ მომხმარებლებს არ აქვთ ძალიან მაღალი მოთხოვნები მასალის ზედაპირზე. ზედაპირის მცირე დეფექტი აღმოიფხვრება მისი რამდენჯერმე გაპრიალების შემდეგ.

ამჟამად, უჟანგავი ფოლადის სადისტრიბუციო ერთეულმა ვუქსისა და ჟეჯიანგში წარმოადგინა მთლიანი რულონის ზეთის სახეხი მოწყობილობა, რომელიც ზრდის უჟანგავი ფოლადის ნიჟარების გადამამუშავებელი საწარმოების ზღურბლს. მეტი ყურადღება უნდა მიექცეს პროდუქტის ზედაპირის ხარისხს. რა თქმა უნდა, მთლიანი რულონის ზეთის დაფქვა ასევე არის მასალის ზედაპირის ხარისხის ტესტი, მათ შორის, დამკვეთის მიერ მოთხოვნილი ზედაპირის დამუშავების სტილი, ტექსტურის მიმართულება და ა.შ. დეფექტები, რომლებიც ადვილად ვლინდება ამ დამუშავებისას. პროცესი არის ფერების განსხვავების ზოლი, ვიბრაციის ნიმუში და ნიმუშის ჩაღრმავება და სიღრმე, რომელიც გამოწვეულია დამუშავების დროს ქამრის გამორთვით ან შეცვლით.

2. ქვიშის აფეთქება (მქრქალი მარგალიტის ვერცხლის ზედაპირი)

უჟანგავი ფოლადის ნიჟარის ეფექტი ქვიშის აფეთქების შემდეგ არის მარგალიტის მქრქალი. მისი უპირატესობა ისაა, რომ ზეთს არ ეწებება და ძალიან ლამაზია. ზედაპირის დამუშავების ეს პროცესი ევროპაში ძალიან პოპულარული და მოდურია. ზოგიერთი საყოფაცხოვრებო ტექნიკის ზედაპირული დამუშავებისას, თითქმის ყველა საექსპორტო მწარმოებელი იყენებს დამუშავების ამ სტილს. Sandblasting ძირითადად იყენებს გასროლით აფეთქების მინის მძივებს, შემდეგ კი ზედაპირის ქიმიურ დამუშავებას.

3. გაპრიალება (სარკე)

გაპრიალება (სარკე) ფართოდ გამოყენებული ზედაპირის დამუშავების სტილია ადრეულ დღეებში. თუმცა, თავიდანვე ეყრდნობოდა ხელით გაპრიალებას თუ მოგვიანებით მექანიკურ გაპრიალებას, ეს იყო გლუვი და ამრეკლავი ზედაპირის ძიება. რაც უფრო ბრტყელია ზედაპირი, მით უფრო მაღალია არეკვლის ხარისხი. გაპრიალებას აქვს მაღალი მოთხოვნები თავად მასალაზე და ზედაპირის ხარისხის კონტროლი დამუშავების დროს ძნელია და ასევე ყველაზე ადვილია დაკაწრვა. და დიდი ხნის შემდეგ სარკის ეფექტი ქრება.

4. ჭედურობა

ჭედური სტილი დამზადებულია ჭედური მასალისგან. ამ მასალის მარაგი არ არის შიდა ფოლადის ქარხნებში და ამ მასალის წარმოების ტექნოლოგია მიუწვდომელია მთლიანად ფოლადის ქარხნებში, ამიტომ მისი ღირებულება შედარებით მაღალია. ჭედური მასალა ძალიან მდგრადია აცვიათ. მე პირადად ვფიქრობ, რომ თუ ამ მასალის პოპულარობა შეიძლება იყოს ისეთივე პოპულარული, როგორც სხვა ზედაპირულად დამუშავებული მასალები, ის ასევე იქნება აღიარებული ბაზარზე.

უჟანგავი ფოლადის ნიჟარის სპეციფიკური ფორმირების პროცესი

1. გაჭიმვის ფორმირება

1) მანქანა: ჩვეულებრივ გამოიყენეთ უფრო დიდი ტონაჟის ჰიდრავლიკური პრესა (200T) ან მეტი ფირფიტის გასაჭიმად.

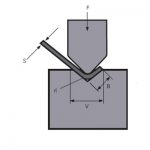

2) ფორმა: კუთხე არ უნდა იყოს ძალიან სწორი, ზოგადად ფ10-ზე მაღლა, სტრუქტურა უნდა იყოს გონივრული.

3) მასალა: ზოგადად, ფირფიტის სისქე უნდა იყოს 0.8-1.0 მმ ფარგლებში. თუ ის აღემატება ამ დიაპაზონს, 500T ჰიდრავლიკური პრესაც კი სუსტი იქნება.

4) თერმული დამუშავება: მთლიანი დაჭიმული წყლის ავზს ზოგადად ესაჭიროება მაღალტემპერატურული ადუღება, ჩვეულებრივ 1200 გრადუსზე მაღლა ტემპერატურაზე, გაჭიმვის შემდეგ შიდა სტრესის აღმოსაფხვრელად.

5) ზედაპირის დამუშავება: მავთულის დახატვა, გაპრიალება, გაპრიალება (ზოგადად გლუვი).

6) პროცესი: საღებავზე ზეთის დამატების შემდეგ, ფირფიტა შეიძლება შეუფერხებლად დაიჭიმოს, ფორმირების შემდეგ დამუშავება და ზედაპირის დამუშავება.

2. ხელით ჩამოსხმა

1) მანქანა: ზოგადად გამოიყენეთ პრესის სამუხრუჭე მოსახვევი მანქანა, ჰიდრავლიკური პრესა ფორმირებისთვის და არგონის რკალის შედუღების მანქანა შედუღებისთვის.

2) მოწყობილობები: მოსახვევი მოწყობილობები, ჰიდრავლიკური პრესის ფორმები.

3) მასალა: იმის გამო, რომ პროცესი იღებს მოხრას, ფირფიტის სისქე შეზღუდული არ არის და გონივრული სისქე ზოგადად მიღებულია ეკონომიის მიხედვით.

4) შედუღება: მასალის სისქის მიხედვით შეიძლება შეირჩეს სხვადასხვა შედუღების დენები, მაგალითად, შედუღების დენი 220A-ზე ქვემოთ გამოიყენება 1.2მმ.

5) ზედაპირის დამუშავება: მავთულის დახატვა, გაპრიალება, გაპრიალება (ზოგადად გლუვი).

6) პროცესი: საერთოდ, ფურცელი ჯერ იღუნება და წარმოიქმნება, შემდეგ კი გვერდითი ნაკერები იდუღება ორიგამის ყუთივით და ბოლოს კეთდება ზედაპირული დამუშავება.